Cách giải quyết vấn đề biến dạng của nhựa gỗWPCBảng điều khiển tường trong quá trình sản xuất?

Các vấn đề biến dạng trong sản xuất bảng tường composite bằng gỗ (WPC) thường bắt nguồn từ nhiều yếu tố bao gồm tỷ lệ vật liệu, quy trình sản xuất, thông số thiết bị, giai đoạn làm mát và đúc, cũng như xử lý hậu kỳ. Các biểu hiện biến dạng phổ biến bao gồm cong vênh, cong vênh, co rút không đồng đều và bất thường bề mặt, đòi hỏi tối ưu hóa toàn diện trong toàn bộ quá trình sản xuất.

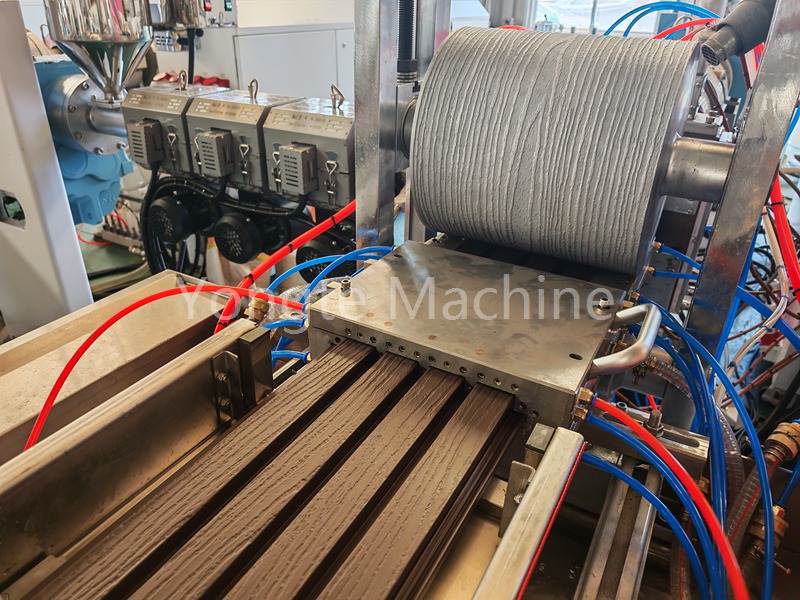

Dưới đây là các phân tích nguyên nhân cụ thể và các giải pháp có hệ thống được phát triển bởi nhóm của Yongte qua nhiều năm kinh nghiệm thực tế:

Lý do cốt lõi: Các yếu tố chính từ "nguyên liệu thô" đến "thành phẩm"

Các tấm tường composite bằng gỗ chủ yếu bao gồm các sợi gỗ (như bột gỗ và bột tre) và polyme nhựa nhiệt dẻo (bao gồm PVC, PE và PP). Hai thành phần này thể hiện các đặc điểm riêng biệt: sợi gỗ thể hiện các đặc tính hấp thụ độ ẩm mạnh, trong khi nhựa cho thấy sự giãn nở và co lại đáng kể. Nếu các quy trình sản xuất không cân bằng đặc điểm hiệu suất của chúng, sự tích lũy căng thẳng nội bộ có thể xảy ra, cuối cùng dẫn đến biến dạng cấu trúc. Các nguyên nhân cụ thể có thể được chia nhỏ như sau:

l Liên kết nguyên liệu: Độ ẩm cao của bột gỗ, khả năng tương thích kém giữa bột nhựa và gỗ, tỷ lệ không hợp lý của các chất phụ gia;

l Quá trình đùn dẻo: Không đồng đều hóa vật liệu, tốc độ xoay/kiểm soát nhiệt độ không phù hợp, khiếm khuyết thiết kế khuôn;

l Quá trình làm mát và cài đặt: Tốc độ làm mát quá nhanh/không đồng đều, không đủ liên kết của khuôn cài đặt;

l Liên kết cắt lực kéo: Tốc độ lực kéo và tốc độ đùn không khớp, ứng suất không được giải phóng trong quá trình cắt;

l Quá trình xử lý hoàn thiện: Xếp chồng không đúng của các sản phẩm hoàn chỉnh, thiếu thời gian điều trị hạn chế, mất nhiệt độ và kiểm soát độ ẩm trong môi trường lưu trữ.

Giải pháp: Tối ưu hóa độ chính xác của từng liên kết

1 , Tiền xử lý nguyên liệu thô: Giảm nguy cơ biến dạng từ nguồn

Nguyên liệu thô là cơ sở, và hai vấn đề cốt lõi của "Hấp thụ độ ẩm bột gỗ" và "dẻo không đồng đều" cần được giải quyết.

1.1 Kiểm soát chặt chẽ độ ẩm của bột gỗ

Độ ẩm cao của bột gỗ (thường được yêu cầu nhỏ hơn 3%) sẽ tạo ra bong bóng do bay hơi nước trong quá trình đùn, và thành phẩm dễ dàng hấp thụ độ ẩm và mở rộng ở giai đoạn sau, dẫn đến biến dạng cục bộ.

Giải pháp: Bột gỗ được xử lý trước bằng cách sử dụng máy sấy không khí nóng (nhiệt độ 80-120℃, thời gian 2-4 giờ) hoặc máy sấy chân không, và được lưu trữ một cách niêm phong ngay sau khi sấy khô để tránh hấp thụ độ ẩm thứ cấp; Độ ẩm của nguyên liệu thô được lấy mẫu và thử nghiệm trước khi trộn và nguyên liệu thô không đáp ứng các yêu cầu bị cấm sử dụng.

1.2 Tối ưu hóa tỷ lệ nguyên liệu thô và cải thiện khả năng tương thích

Sợi gỗ và nhựa không tương thích trong tự nhiên. Nếu không có chất tương thích nào được thêm vào, dễ dàng dẫn đến liên kết giao thoa kém giữa hai và sự khác biệt lớn về tốc độ co rút trong quá trình làm mát, dẫn đến cong vênh.

Rx:

Phụ gia: Polyetylen (CPE) và este acrylic dựa trên PVC; PE/PP-pp-plastic thêm polyetylen ghép maleic anhydride (PE-g-mah), thường là 2% -5% tổng nguyên liệu thô, để tăng cường lực liên kết giữa bột gỗ và nhựa.

Kiểm soát tỷ lệ của bột gỗ: Tỷ lệ quá cao của bột gỗ (thường được khuyến nghị là nhỏ hơn 60%) sẽ làm giảm độ dẻo dai của vật liệu và dễ bị nứt và biến dạng; Nên điều chỉnh theo cách sử dụng, tỷ lệ bột gỗ 40% -50% phù hợp cho các tấm tường trang trí tại nhà và 55% có thể được tăng lên một cách thích hợp để lắp đặt công nghiệp.

Thêm các chất phụ gia chống thông tin: Thêm các chất làm đầy vô cơ 1% -3% như bột Talc và canxi cacbonat (cần được kích hoạt bởi tác nhân ghép) để giảm độ co rút tổng thể của vật liệu; Thêm chất chống oxy hóa 0,5% -1% (chẳng hạn như 1010) và hấp thụ tia cực tím để giảm biến dạng trong quá trình lão hóa sau này.

1.3 Kiểm soát tính đồng nhất trộn nguyên liệu thô

Trộn không đồng đều sẽ dẫn đến sự mất cân bằng của tỷ lệ bột/nhựa địa phương, và sự co lại của từng bộ phận sau khi đùn không nhất quán.

Giải pháp: Sử dụng máy trộn tốc độ cao (tốc độ quay 800-1200R/phút), lần đầu tiên thêm các hạt nhựa, bộ điều chỉnh và phụ gia, nhiệt để làm mềm nhựa (PVC khoảng 100-120℃, PE khoảng 120-140℃), sau đó thêm bột gỗ khô, trộn trong 5-8 phút, đảm bảo vật liệu đồng nhất và trạng thái lỏng lẻo, không có cục.

2 , Quá trình đúc đùn: Cân bằng hóa dẻo và căng thẳng

Đất dùng là quá trình cốt lõi của sự hình thành bảng tường bằng gỗ, và sự dẻo không đều và kiểm soát tốc độ nhiệt độ/xoay là nguyên nhân chính của biến dạng.

2.1 Tối ưu hóa sự kết hợp và tốc độ vít

Vít là chìa khóa để dẻo vật liệu. Nếu lực cắt không đủ, bột gỗ và nhựa không thể được tích hợp hoàn toàn; Nếu lực cắt quá lớn, thật dễ dàng để gây ra sự quá nóng và suy thoái cục bộ, dẫn đến căng thẳng bên trong.

Rx:

Lựa chọn vít: vít loại rào cản hoặc vít loại tách được sử dụng để tăng cường khả năng cắt và trộn của vật liệu, đặc biệt đối với các công thức có hàm lượng bột gỗ cao, nên tăng tỷ lệ chiều dài vít trên đường kính (L/D = 28-32: 1 được khuyến nghị).

Kiểm soát tốc độ quay: Điều chỉnh theo công thức nguyên liệu thô, thường dao động từ 30-60 vòng / phút. Tốc độ xoay quá mức (>60 vòng / phút) có thể dẫn đến không đủ dẻo và các hạt chưa được xử lý còn lại trong vật liệu. Ngược lại, tốc độ xoay thấp quá mức (<30 vòng / phút) dẫn đến hiệu quả sản xuất thấp và thời gian cư trú kéo dài của vật liệu trong thùng, có thể gây ra sự lão hóa và suy thoái.

2.2 Kiểm soát chính xác nhiệt độ thùng và vòi phun

Nhiệt độ quá mức có thể gây ra sự thoái hóa nhựa và cacbon hóa bột gỗ, làm giảm sức mạnh vật liệu. Ngược lại, nhiệt độ không đủ dẫn đến dẻo không đầy đủ và dòng vật liệu kém, dẫn đến biến dạng co ngót không đều sau khi đùn. Một hệ thống kiểm soát nhiệt độ phân đoạn nên được thực hiện, với nhiệt độ cổng chết cao hơn một chút so với vùng đồng nhất hóa để ngăn chặn việc làm mát sớm ở cổng chết, có thể gây ra các vấn đề xả vật liệu hoặc độ nhám bề mặt (tăng rủi ro biến dạng trong các giai đoạn sau). Hồ sơ nhiệt độ nên được điều chỉnh theo chất nền nhựa:

|

Phần xi lanh |

Phạm vi nhiệt độ(℃ |

hành động trên |

|

Phần thức ăn |

140-160 |

Làm nóng nguyên liệu để tránh bắc cầu |

|

Phần nén |

160-175 |

Dần dần hóa dẻo, trục xuất không khí |

|

Phân đoạn hài hòa |

175-185 |

Trộn kỹ để đảm bảo hóa dẻo đồng đều |

|

Đầu/miệng |

180-190 |

Xả ổn định để tránh làm mát vật liệu nhanh chóng |

2.3 Tối ưu hóa thiết kế khuôn và độ chính xác

Khuôn là yếu tố quyết định trực tiếp của hình dạng của tấm tường. Kênh dòng chảy không đồng đều của việc mở khuôn và độ bám dính kém của việc đúc sẽ dẫn đến lực không đồng đều trong quá trình đùn vật liệu và biến dạng sau khi làm mát.

Rx:

Kênh dòng chảy miệng khuôn: Thiết kế kênh dòng chảy dần được áp dụng để đảm bảo tốc độ dòng chảy của vật liệu đồng đều trong miệng khuôn (tránh tốc độ dòng chảy nhanh ở cạnh và tốc độ dòng chảy chậm ở giữa) và bề mặt của kênh dòng chảy phải được đánh bóng (độ nhám RA RA≤ 0.8μm) để giảm điện trở dòng của vật liệu.

Khuôn định hình: Thiết kế khuôn hấp phụ chân không theo độ dày của tấm tường (độ dày của tấm tường là 5-10mm, và độ chân không được điều khiển ở mức 0,04-0,06MPa), đảm bảo rằng tấm tường được gắn chặt vào khuôn.

2.4 Làm mát và thiết lập: Chìa khóa để loại bỏ căng thẳng nội bộ

Làm mát và thiết lập không phù hợp là nguyên nhân trực tiếp nhất của việc uốn cong và cong vênh, lõi là "làm mát đồng đều, giải phóng căng thẳng chậm".

2.4.1 Sử dụng "làm mát dần dần" thay vì "làm mát đột ngột"

Nhiệt độ của tấm tường mới đùn là cao (khoảng 160-180℃). Nếu nó được đặt trực tiếp vào bể làm mát nhiệt độ thấp (<20℃), bề mặt sẽ co lại và cứng lại nhanh chóng, trong khi bên trong vẫn ở trạng thái làm mềm nhiệt độ cao. Trong giai đoạn sau, sự co thắt bên trong sẽ kéo bề mặt, dẫn đến cong vênh (thường là "lõm ở giữa và lên ở cả hai bên").

Giải pháp: Thiết lập hệ thống làm mát ba giai đoạn:

Làm mát cấp một (làm mát khuôn ổn định): Nhiệt độ tường giảm từ 180℃ đến 80-100℃ thông qua kênh nước trong khuôn ổn định (nhiệt độ nước được điều khiển ở mức 50-60℃), và hình dạng được cố định sơ bộ;

Làm mát thứ cấp (làm mát phun): Sử dụng thiết bị phun nguyên tử để phun đều 40-50℃ nước ấm và giảm nhiệt độ xuống 40-50℃;

Làm mát cấp 3 (làm mát nước lạnh): Vào bể nước lạnh lúc 20-30℃ và làm mát hoàn toàn đến nhiệt độ phòng (thời gian ở lại 5-8 phút).

Chìa khóa: Nước làm mát phải bao phủ cả hai mặt của tấm tường để tránh làm mát quá mức ở một bên (các tấm dẫn hướng có thể được đặt trong bể nước để đảm bảo dòng chảy mịn).

2.4.2 Kiểm soát tốc độ và thời gian làm mát

Tốc độ làm mát phải phù hợp với độ dày tường: Độ dày thành mỏng <5 mm, tổng thời gian làm mát có thể được kiểm soát trong 8-10 phút; Độ dày thành dày> 8 mm, nó cần được kéo dài đến 12-15 phút để đảm bảo làm mát bên trong hoàn toàn và tránh "co rút thứ cấp" trong giai đoạn sau.

(4) Lực kéo và cắt: Tránh biến dạng do các lực bên ngoài gây ra

Sự mất cân bằng của tốc độ lực kéo và thời gian cắt không đúng cách sẽ làm tăng một cách giả tạo sự căng thẳng bên trong của các tấm tường, dẫn đến biến dạng.

2.5 Kết hợp tốc độ lực kéo và tốc độ đùn

Tốc độ lực kéo quá nhanh: sẽ kéo dài tấm tường, dẫn đến sự gia tăng tốc độ co ngót theo chiều dọc, sau này dễ dàng "co lại" biến dạng;

Tốc độ lực kéo quá chậm: Tấm tường vẫn ở trong khuôn trong quá lâu, rất dễ bị chùng xuống và uốn cong do trọng lượng của chính nó.

Giải pháp: Sử dụng các máy kéo được điều chỉnh tốc độ tần số biến đổi. Thông qua giám sát cảm biến thời gian thực của đầu ra đùn, hãy duy trì tỷ lệ tốc độ kéo theo lực kéo trong khoảng 1,05-1.1: 1 (đảm bảo tốc độ kéo vượt quá tốc độ đùn để đảm bảo các tấm tường phẳng mà không có nếp nhăn). Đồng thời, duy trì áp suất đồng đều trên cả hai con lăn trên và dưới (áp suất 0,2-0.3MPa) để ngăn chặn tải không đều ở bất kỳ bên nào.

2.5 Cắt thời gian và độ chính xác của thiết bị

Khi bảng tường không được làm mát hoàn toàn (nhiệt độ> 30℃) Trong quá trình cắt, hoặc lưỡi cưa cắt không sắc và tốc độ quay quá thấp, lực không cân bằng ở cạnh cắt sẽ gây ra biến dạng cục bộ.

Rx:

Thời gian cắt: Sau mức làm mát thứ ba, đảm bảo rằng nhiệt độ tường giảm xuống nhiệt độ phòng (<25℃) trước khi cắt;

Thiết bị cắt: Máy cưa tròn tốc độ cao (Cách mạng 3000-4000R/phút) được sử dụng. Lưỡi cưa cần được đánh bóng thường xuyên. Trong quá trình cắt, tấm tường được cố định qua thiết bị hướng dẫn để tránh lắc trong quá trình cắt.

2.6 sau xử lý và lưu trữ: Hợp nhất hiệu ứng đúc

Ngay cả khi quá trình sản xuất được kiểm soát tốt, xử lý hậu kỳ không đúng cách vẫn có thể dẫn đến biến dạng và "giải phóng căng thẳng" và "kiểm soát môi trường" nên được tập trung vào.

2.6.1 Điều trị thời gian thành phẩm (phát hành căng thẳng)

Các tấm tường mới được sản xuất vẫn còn căng thẳng nội bộ chưa hoàn thành, dễ bị biến dạng dần dần nếu trực tiếp xếp chồng lên nhau.

Giải pháp: Các tấm tường cắt được xếp chồng lên nhau một cách gọn gàng trên một pallet phẳng và chiều cao của mỗi cọc không quá 1,2 mét (để tránh biến dạng đáy do áp suất nặng). Các tấm tường được đặt ở nhiệt độ bình thường (20-25℃) và môi trường thông gió trong 7-10 ngày để cho căng thẳng bên trong được giải phóng một cách tự nhiên. Quá trình này được gọi là "điều trị hiệu quả thời gian".

2.6.2 Lưu trữ và vận chuyển được tiêu chuẩn hóa

Môi trường lưu trữ là ẩm ướt: Bột gỗ hấp thụ độ ẩm và mở rộng, dẫn đến uốn cong tường;

Sự thay đổi to lớn của nhiệt độ môi trường: Sự giãn nở nhiệt bằng nhựa và co thắt lạnh tăng cường, gây cong vênh.

Rx:

Kho lưu trữ: Giữ khô (Độ ẩm tương đối≤60%), thông gió, tránh ánh sáng mặt trời trực tiếp và nguồn nhiệt gần (như sưởi ấm, nồi hơi);

Phương pháp xếp chồng: Các tấm tường nên được xếp chồng lên nhau "mặt đối mặt, quay trở lại" theo cách xen kẽ, cách nhau bởi các dải gỗ (cách nhau 50-100mm) ở giữa để đảm bảo lưu thông không khí; Đáy nên được nâng lên với gỗ đệm (ít nhất 10cm so với mặt đất) để ngăn độ ẩm xâm chiếm mặt đất;

Quá trình vận chuyển: Che bằng vải chống mưa để tránh mưa; Xử lý cẩn thận trong quá trình tải và dỡ hàng để tránh nén và va chạm.

tổng hợp

Thử thách biến dạng của các tấm tường WPC composite composite bằng gỗ đại diện cho một "quá trình hệ thống" đòi hỏi phải tuân thủ quy trình làm việc toàn diện: kiểm soát độ ẩm trong nguyên liệu thô→ Nhiệt hóa đồng đều→ làm mát dần dần→ phát hành căng thẳng→ Lưu trữ tiêu chuẩn. Chìa khóa nằm trong việc cân bằng các đặc điểm riêng biệt của sợi gỗ và nhựa để giảm thiểu sự tích lũy căng thẳng bên trong. Bằng cách điều chỉnh chính xác các thông số quan trọng (đặc biệt là độ ẩm, nhiệt độ và tốc độ làm mát) bên cạnh thiết bị được tối ưu hóa và giám sát chất lượng, biến dạng có thể được kiểm soát trong 1%, đáp ứng cả nhu cầu sản xuất và nhu cầu ứng dụng.